導入事例Introduction Example

強度試験の工数を大幅低減!ガラスコールドベントを安心、安全に

2023.08.30

- ガラス表面のひずみ・ゆがみを計測したい方

- 強度試験の工数を削減したい方

- 製造物の不良流出を防ぎ、品質を保ちたい方

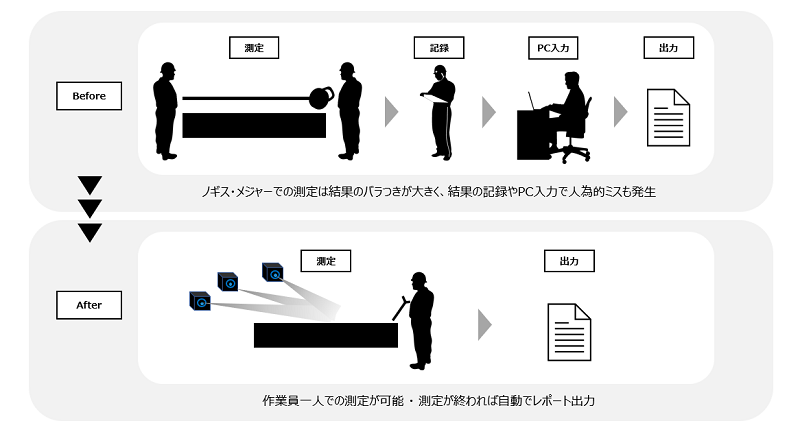

ガラスの強度試験の工数を削減するため、アキュイティーの静的試験計測システムでは、変位計のセッティング工数を大幅に削減。従来とは異なる手法により、多点同時に3次元で静的試験を行い、その解析結果をリアルタイムにグラフ化することで、準備工数だけでなく計測後の解析工数も大幅に削減します。

静的試験計測システム導入前の課題・要望

100点以上の静的試験をする場合、センサのプラス・マイナスや3軸(X・Y・Z)を考えながら、一つひとつ配線が必要になり、センサの数や設置の設計工数にも苦労していました。

たとえば、ひずみゲージでは、100点計測するためには200個のセンサが必要。変位計ではセンサの特性上、1つの変位計のみでは1軸方向しか計測できず、3次元で計測する場合は、X・Y・Z軸方向を計測するセンサの3つが必要となり、膨大な数のセンサと配線設計等、準備工数が非常に多くかかっていました。

それらの課題の解決策が「静的試験計測システムによる強度試験」です。

静的試験計測システムの導入では、下記の2つの効果があります。

・試験工数の低減、効率化

・形状・サイズに左右されない多点同時計測が可能

静的試験計測システムによる課題の解決方法

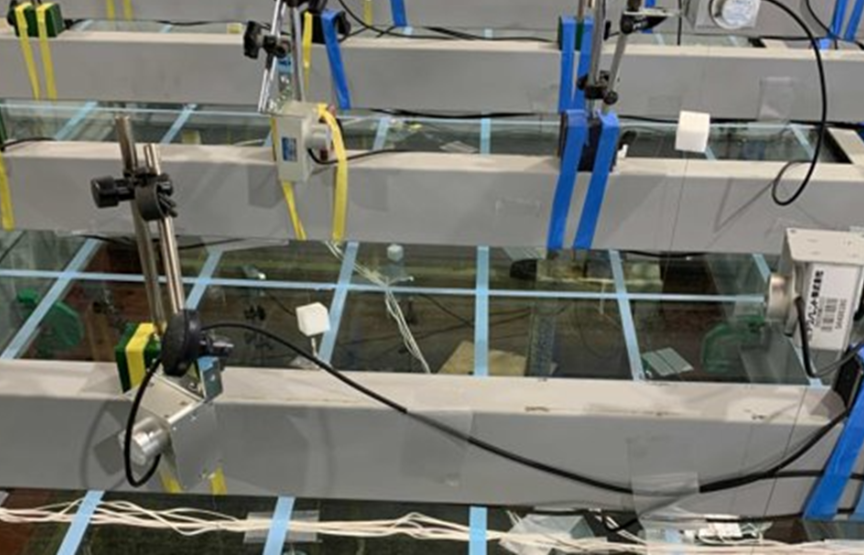

静的試験計測システムで使用するマーカーは、カメラに認識されることで、マーカー1点で3次元の位置座標を取得できるものです。そのため、これまで行っていた配線やそれに関する設計等の準備工数は不要。

100点の計測を行う場合は、100個のマーカーをそれぞれ対象に貼付するだけで、計測が可能になります。このとき、軸方向に気にした設置は必要ありません。

貼付したマーカー分の3次元座標をリアルタイムに計測し、変位を解析。このとき、解析結果はグラフやデジタル数値で表示ができるため、計測をしながらガラス面のひずみを確認できるようになります。

静的試験計測システム導入後の効果

このような静的試験計測システムを導入することで得られるメリットは大きく2つあります。

①従来の試験行程のおよそ70%低減で試験可能に

②試験を一時停止した場合も自動データバックアップ機能搭載で安心

それぞれ詳しく見ていきましょう。

導入後の効果①試験工数の圧倒的低減

従来の試験行程では、変位計を50台設置する場合は、およそ7時間かかっていました。

しかし、アキュイティーの静的試験計測システムでは、カメラの認識範囲内でマーカーの向きを気にせず、計測点に貼り付けるだけで、マーカー50個設置する場合であってもおよそ15分程度で完了。試験工数の低減だけでなく、省人化にも繋げることができます。

さらに計測をしながら解析結果を確認できるため、準備工数だけでなく、計測後の解析工数も大幅に削減します。

導入後の効果②試験を一時停止した場合も自動データバックアップで安心

ガラスの強度試験において、貼付したマーカーは、それぞれIDを設定することが可能です。

このID設定は、試験を一時停止し、実物を目視で確認してから再開する場合も自動で引き継がれるものとなっています。そのため、計測用のカメラを遮り、マーカーの前に立っても、再開後の計測には影響は出ません。

さらに、長時間の計測でトラブルなどが発生してしまった場合も、データの自動バックアップ機能搭載のため、安心して静的試験を実施することができます。

導入事例 検索

お問い合わせInquiry

お客様の課題に合わせてスタッフが最適な解決します。

製品の修理や故障、技術的なお問い合わせはサポートからお問い合わせください。