導入事例Introduction Example

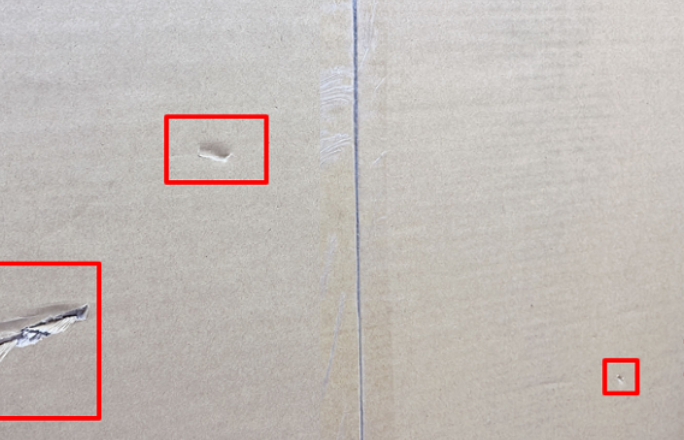

外装パッケージの外観検査(エッジ学習適用事例)

2025.04.07- 検品作業の簡易化・省人化をしたい方

- 少量多品種の検査対応にお悩みの方

- 検査対象の追加など自社で対応されたい方

お客様の導入背景・課題

本件のお客様では、製品パッケージへの印刷やラベル貼付の品質確認を目視による抜き取り検査で行っていましたが、少量多品種の製品を扱うため、表示ミスや設定ミスによる貼り間違いなどのエラーが常に課題となっていました。

過去にはルールベースの検査システムも導入されましたが、品種ごとの差異が大きく、検知の安定性に課題があり、最終的には一部品種のみを対象に自動検査を運用し、その他は目視検査に頼らざるを得ない状況が続いていました。また、少量ロットゆえにAIモデルの構築に必要な画像データを十分に蓄積できず、多品種対応型のAI導入にもコスト面でハードルを感じられていました。

こうした課題を踏まえ、「少量データでも高精度に対応でき、柔軟に検査モデルを構築できる仕組みが必要」との思いから、当社にご相談いただきました。

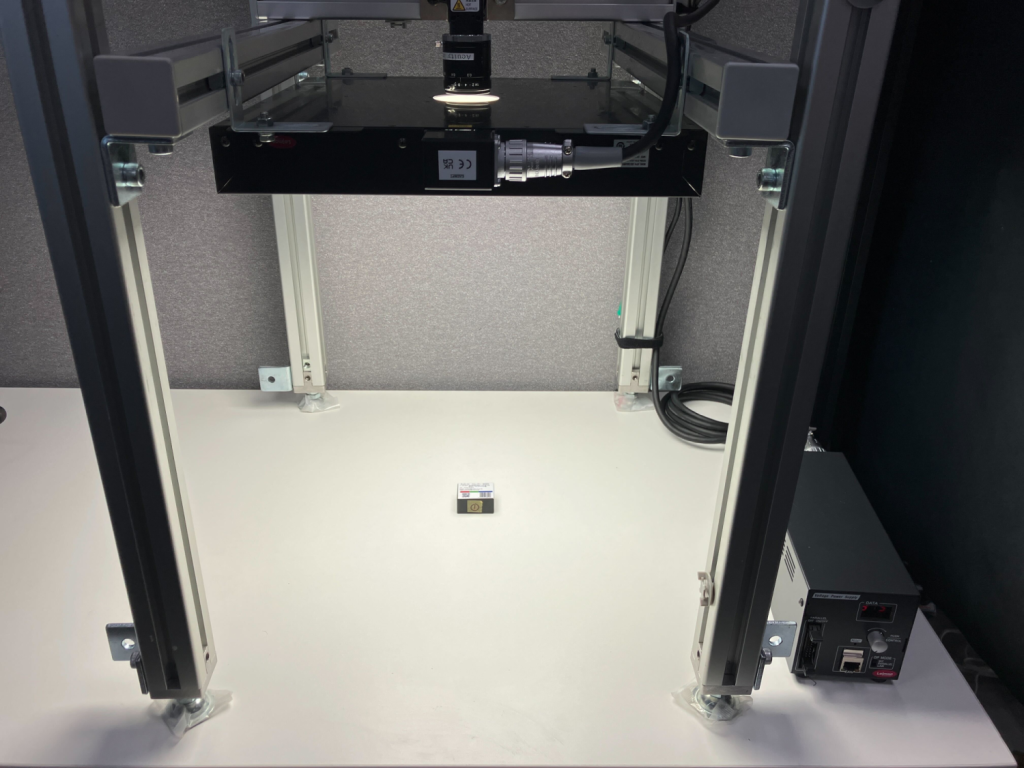

導入した外観検査システムの内容

アキュイティーが持つルールベースの異常検知アルゴリズム「エッジ学習」を用いて検査自動化に成功しました。

エッジ学習とは…

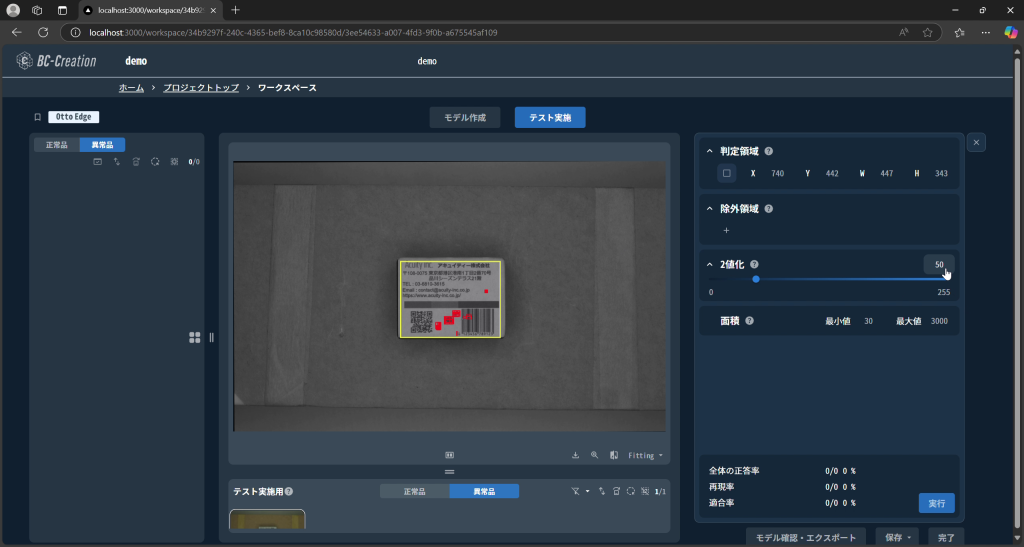

正常品を複数撮影し正常な場合のエッジを抽出。そのエッジと検査品のエッジの差を取り、差があれば異常とするアルゴリズムです。 エッジの抽出方法に工夫があり、汎用的に応用できるアルゴリズムとなっています。ここでいう「エッジ(Edge)」とは、画像の中で「明るさ(輝度)」や「色」が急激に変化する境界線のことを指します。

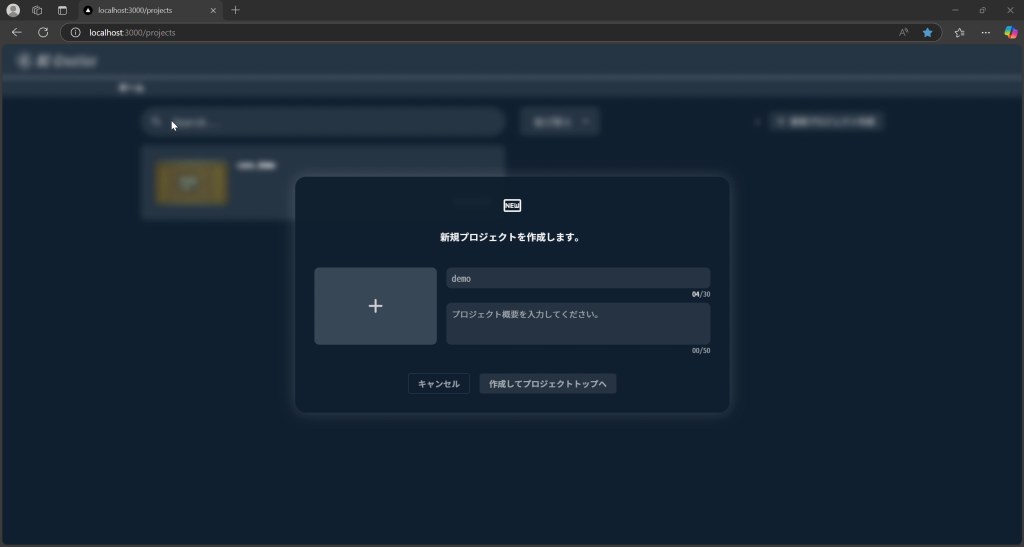

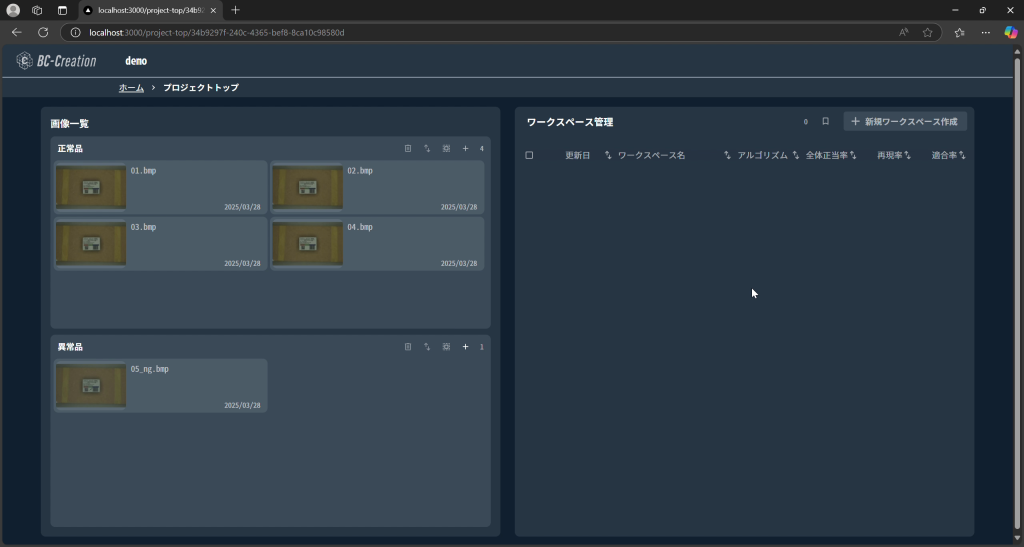

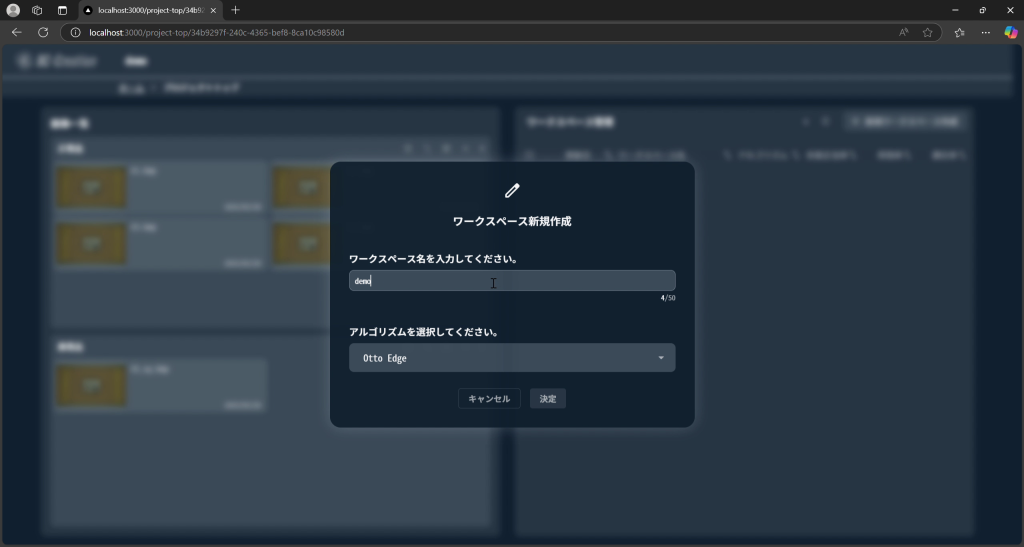

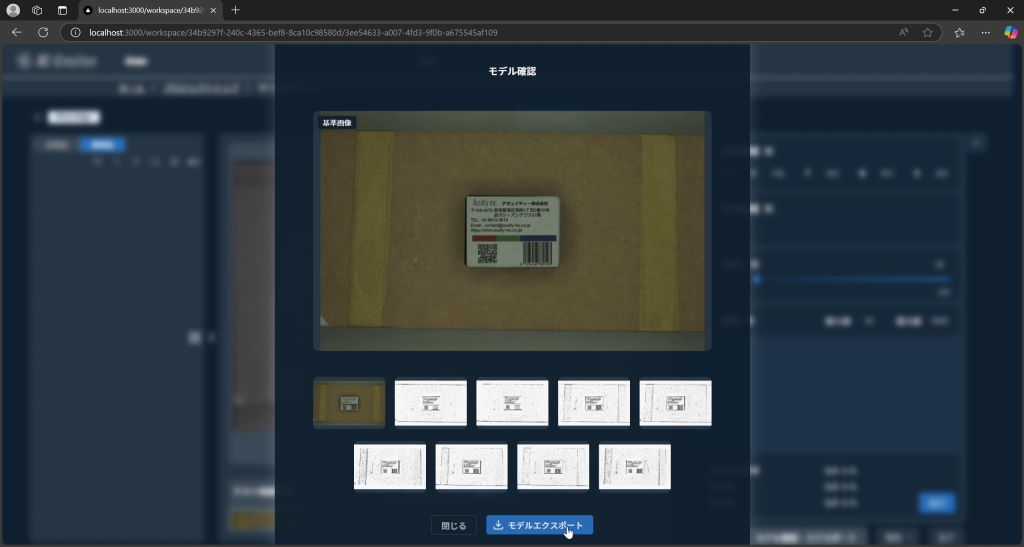

BC-Creationの導入(外観検査構築ソフトウェア)

新たな印刷パターンが発生した際、お客様自ら検査の対応を行うために、「BC-Creation」も導入されました。正常品を5個程度撮影し、検知モデルの学習およびパラメータ調整を実施します。その後は、学習済みモデルをBC-Detectionに適用することで、量産品の外観検査を自動化できるようになり、検査工程に必要な人員の大幅な削減を実現しました。

ポイント解説・補足

本事例では、「BC-Creation」を使用して、新品種の登録から運用開始までを、わずか15〜30分程度で完了する形で運用されています。具体的には、5個程度の撮影データをもとにパラメータを調整し、そのまま運用に移行できるため、短時間での立ち上げを実現します。すでに登録済みの品種であれば、段取り替えは最短で数秒程度と非常に高速で行うことができ、生産現場での柔軟な対応を支援します。さらに、外部システムとの連携により、段取り替えや検査結果の通知を自動化することも可能で、より高い効率性と省人化を実現します。

不良検知用モデルの作り方

少量多品種や短納期対応など、変化の激しい製造現場では、柔軟かつ効率的な外観検査体制の構築が欠かせません。BC-CreationとBC-Detectionの組み合わせにより、現場での即時対応や段取り替えの効率化、そして省人化を実現できます。

検査業務に関する課題やご相談がありましたら、ぜひお気軽に当社までご連絡ください。

経験豊富なスタッフが、お客様に最適なソリューションをご提案いたします。

導入事例 検索

お問い合わせInquiry

お客様の課題に合わせてスタッフが最適な解決します。

製品の修理や故障、技術的なお問い合わせはサポートからお問い合わせください。